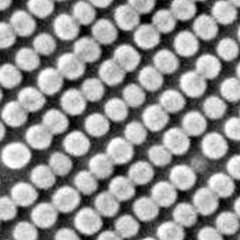

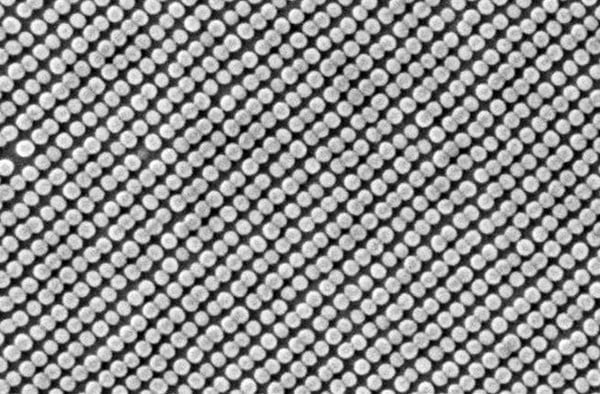

Zatímco technologie avizované Seagatem se týkaly spíše provádění zápisu, Hitachi řeší problém, jak vyrábět stopy samotné (tedy plotnu). Receptem do budoucna má být kombinace výroby tzv. nanoimprint litografií a aplikací molekul se schopností sebeskladby. Výsledkem by měla být struktura magnetických ostrovů o velikosti 10nm, přičemž do budoucna má technologie být schopná „růstu“ do ještě menších rozměrů. Kombinace těchto technologií má pro začátek dosáhnout na zhruba dvojnásobnou hustotu záznamu oproti současným plotnám. Na obrázku zveřejněném Hitachi vidíte strukturu, údajně poskytující 1,3 bilionu bitů na čtvereční palec.

Nanoimprint litografie by měla být jednoduchou a velmi přesnou metodou, umožňující masovou produkci. Technologický proces by měl také probíhat poměrně rychle. Pokud vím, tak doposud výrobci plotny vyráběli pomocí fotolitografie (tedy na stejném principu, jakým se vyrábějí čipy). Zatímco při fotolitografii je struktura vytvářena pomocí expozice skrz masku (která určuje, co se má v materiálu vyleptat), nanoimprint litografie masku nepoužívá, potřebný vzor na plotnu (v tomto případě) tiskne formou, byť fáze leptání nastává také, neboť vzor se tiskne do rezistu.

Možná se ptáte, proč je třeba fotolitografii nahradit něčím jiným. Její nevýhody demonstruje boj výrobců čipů při přechodu na 10nm a nižší procesy. Náklady na výrobu enormně rostou, pro další miniaturizaci je potřeba vícenásobná expozice (multiple patterning) a také světlo kratší a kratší vlnové délky. Přitom potřebnou technologii extrémního ultrafialového záření (EUV) se zatím ještě nepodařilo zvládnout a hrozí u ní také vysoká energetická náročnost. Pomocí nanoimprint litografie se Hitachi (a později asi i WD) může těmto problémům vyhnout.

Co se molekul se schopností sebeskladby týče, tento trik použije Hitachi právě k výrobě oněch forem, sloužících k tisku nanoimprint litografií. Jde o polymery, které se při nanesení na vhodný povrch zformují do vzorku rovnoběžných (a velmi tenkých čar) díky vzájemnému odpuzování. Takováto struktura je tedy vhodným kandidátem pro formu k tisknutí diskových stop. Hitachi ještě předtím zvyšuje hustotu linií na formě pomocí procesu, který z každé polymerové čáry vytvoří dvě tenčí linie. Je také samozřejmě třeba normálně rovnoběžné čáry přinutit k zformování do soustředných kružnic; jak se s tímto problémem výzkumníci poprali, už zpráva neuvádí.

Co se realizace tohoto výrobního postupu týče, nemáme žádná konkrétní data. Jediné, co Hitachi opatrně uvádí, je, že by se tyto metody měly stát „ekonomickou cestou“ k zvýšení kapacity magnetických disků do konce této dekády, tedy maximálně do osmi let. Jinými slovy, sériová výroba je asi ještě velmi daleko.

Zdroj: X-bit labs